激光熔覆技术是一种利用高能激光和纳米材料对各类零件进行合金强化处理的新兴技术,处理后能够显著提高其表面硬度和耐磨性,延长零件使用寿命,提高作业率,达到增产降耗的目的。

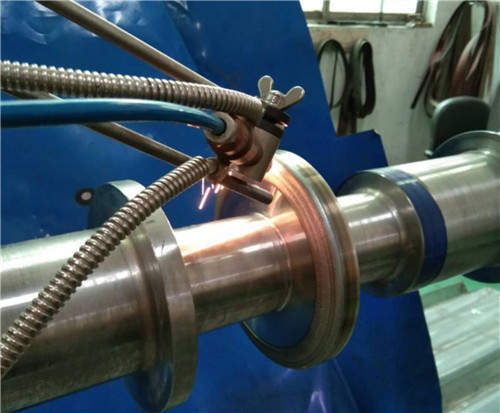

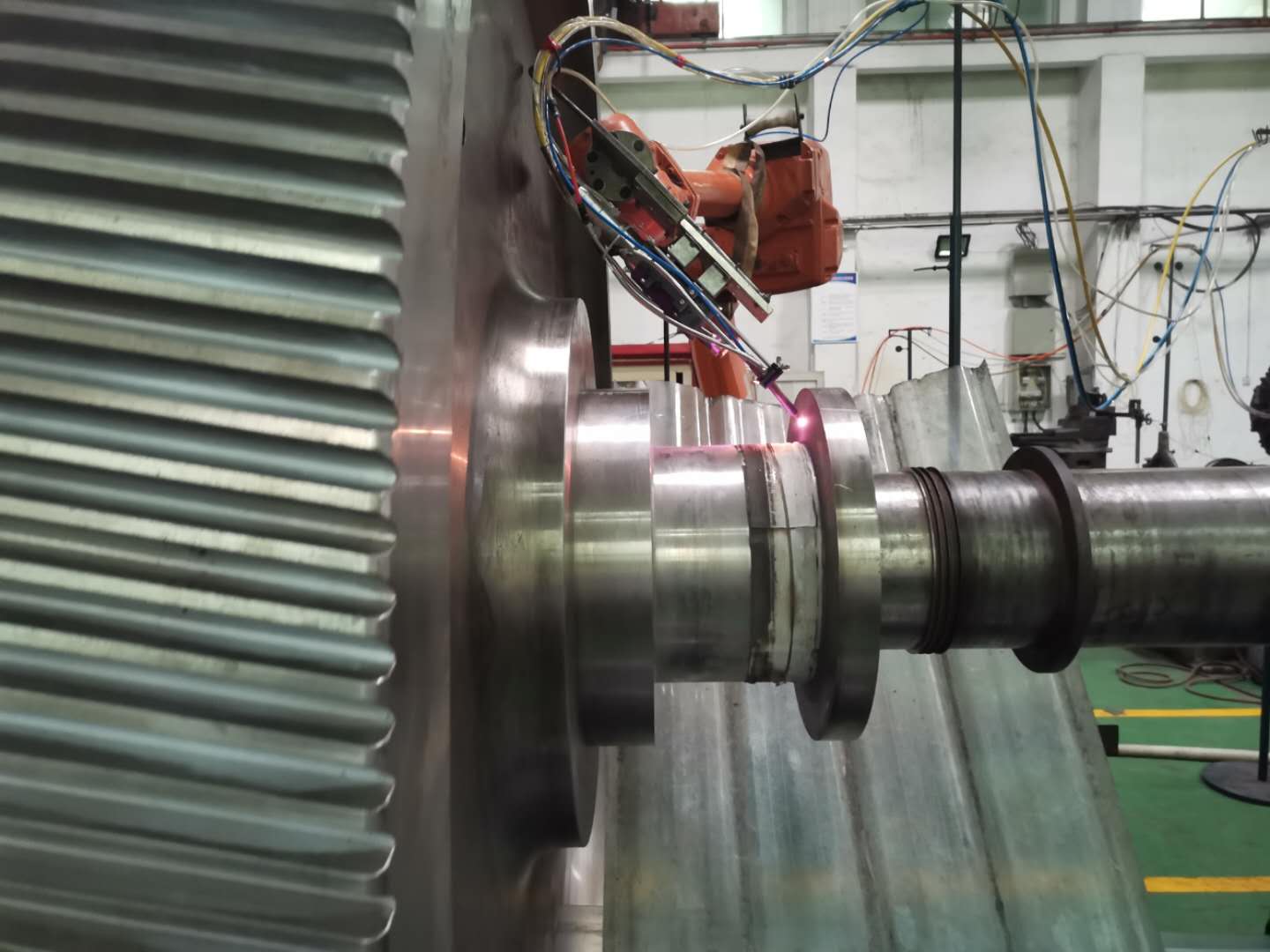

其主要原理是:以不同的填料方式在被涂覆基体表面上放置选择的涂层材料,经激光照射使之和基体表面一薄层同时熔化,并快速凝固后形成稀释度极低并与基体材料形成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电气特性等的工艺方法。

激光熔覆加工技术的适用范围和应用领域非常广泛,几乎可以覆盖整个机械制造业,包括矿山机械、石油化工、电力、铁路、汽车、船舶、冶金、医疗器械、航空、机床、发电、印刷、包装、模具、制药等行业。

激光熔覆工艺:

1、清洁工件:基体表面粗化处理前,根据要求,采用溶剂清洗、脱脂、机械及加热等方式,除去待喷涂表面上的所有污物。

2、熔敷材料选择:根据对涂层的功能尺寸要求,选定激光熔覆层材料,确定合适的粒度及粒度分布。

3、工装:根据基体的形状和尺寸,选用夹具、机械转台及移动装置。

4、调节送粉装置:将粉末装入送粉器粉斗或喷斗中,保证送粉装置正常工作。

5、编写激光熔覆程序:根据工件激光熔覆面积,编写数控程序,并试运行。

6、激光熔覆:根据基体的热敏性、涂层特性及厚度,选择适当的激光熔覆工艺参数进行激光熔敷修复加工。

7、后处理:如需要,可进行磨削加工,加工到客户的尺寸精度要求。

应用于激光熔覆的材料较为广泛。

在不锈钢、模具钢、可锻铸铁、灰口铸铁、铜合金、钛合金、铝合金及特殊表面钴基、镍基、铁基等自熔合金粉末及陶瓷相的激光熔覆。

其中激光熔覆铁基合金粉末适用于要求局部耐磨,而且容易变形的零件。 镍基合金粉末适用于要求局部耐磨、耐热、耐腐蚀及抗热疲劳的构件。

钴基合金粉末适用于要求耐磨、耐腐蚀及抗热疲劳的零件。

陶瓷涂层在高温下有较高的强度、热稳定性好、化学稳定性高,适用于要求耐磨、耐蚀、耐高温和抗氧化性的零件。

B和Si在自熔合金中起着革命性作用:⑴降低合金熔点;⑵熔融过程脱氧,使熔覆层净化;⑶脱氧过程放热;⑷没有烧完的B、Si在合金中起着固溶强化和沉淀强化作用。 在上述自熔合金添加WC等高耐磨成分形成新牌号。

当前位置:

当前位置:

热门推荐

热门推荐

推荐新闻

推荐新闻

在线留言

在线留言 详情内容

详情内容